Geitmest is een hoogwaardige grondstof voor de productie van organische meststoffen. Het is rijk aan stikstof, fosfor, kalium en andere voedingsstoffen en organische stoffen.het kan een efficiënte en milieuvriendelijke organische meststof wordenHieronder volgt een gedetailleerde inleiding tot deGeitProductielijn voor kunstmestverwerking van organische meststoffen, met inbegrip van proces, apparatuur en aanverwante punten:

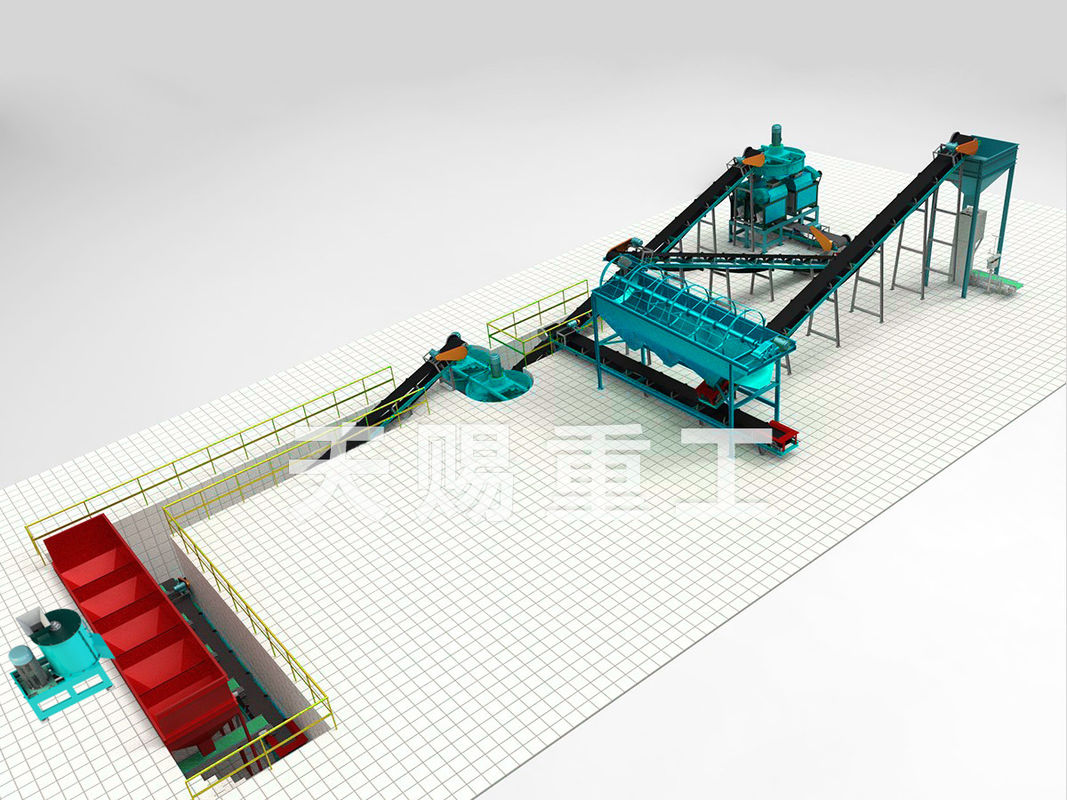

(Figuur: processtroomgrafiek van de productielijn)

1. Processtroomschema van de verwerking van organische meststoffen uitGeitmest

|

Geit manure collection → pretreatment (drying/dehydration) → ingredient mixing → fermentation and composting → crushing and screening → granulation → drying and cooling → screening and packaging → finished product

|

2. Kernprocesstappen en technische punten

1.Verzameling en voorbehandeling van grondstoffen

•Voorschriften voor grondstoffen: vers verzamelenGeitde mest en het vochtgehalte tot 60%~65% (het kan in een bal worden geperst zonder uiteen te vallen en water kan tussen de vingers worden gezien zonder te druppelen).Als het vochtgehalte te hoog is (bijvoorbeeld vochtgehalte > 70%), is het noodzakelijk het vochtgehalte aan te passen door in de zon te drogen, mechanische uitdroging (dehydrator) of het toevoegen van ruwe vezels zoals stro en rijstschil.Als het vochtgehalte lager is dan dit, is uitdroging niet vereist.

•Doel van de voorbehandeling: Verminderen van het vochtgehalte om slechte beluchting en onvolledige compostering te voorkomen als gevolg van overmatige vochtigheid tijdens de gisting, en verminderen van de belasting op de volgende apparatuur.

(Figuur: mestontwateringsmachine)

2.Ingrediënten en mengen

•Ingrediënten:

◦Geitmest is het belangrijkste ingrediënt (tot 60% tot 70%), en er worden conditioneringsmiddelen zoals stro en zaagsel toegevoegd (20% tot 30%, waarbij de koolstof-stikstofverhouding wordt aangepast op 25:1 tot 30:1).

◦Om het fermentatieproces te versnellen, kunnen rijpingsactiviteiten (zoals EM-bacteriën, gist enz., toegevoegd met 0,1% tot 0,2% van de hoeveelheid grondstof) worden toegevoegd.

◦Als u de doeltreffendheid van de meststof wilt verbeteren, kunt u passende hoeveelheden stikstof-, fosfor- en kaliummeststoffen toevoegen (zoals superfosfaat,kaliumsulfaat) of sporenelementen (boor), zink, enz.).

•Gemengde apparatuur: horizontale mengmachine, dubbele schachtmengmachine, om een gelijkmatig mengsel van materialen te waarborgen en de basis te leggen voor de gisting.

3.Gisting en rijping (schakel)

•Fermentatiemethode:

◦Gisting van strengen: de gemengde materialen ophopen in stroken van 1,5 tot 2 meter hoog en 2 tot 3 meter breed,en gebruik een stroomafdrijver om ze regelmatig te draaien (eenmaal daags in het begin en eenmaal om de 2 ~ 3 dagen in het latere stadium) om de zuurstoftoevoer te verzekeren en de voortplanting van aerobe micro-organismen te bevorderen.

◦Tankgisting: uitgevoerd in een fermentatietank, gedraaid door een tank- of een crawler-draaier, met een hoge mate van automatisering, geschikt voor grootschalige productie,en een fermentatiecyclus van ongeveer 15 tot 25 dagen.

•Parameters voor de beheersing van de gisting:

◦Temperatuur: aan het begin van de fermentatie wordt de temperatuur verhoogd tot 50 tot 60 °C en wordt gedurende 3 tot 5 dagen gehandhaafd om ziekteverwekkers, insecten eieren en onkruid zaden te doden; na een periode van hoge temperatuur, wordt de temperatuur verhoogd tot 50 tot 60 °C en wordt de temperatuur gedurende 3 tot 5 dagen gehandhaafd om pathogenen, insecten eieren en onkruid zaden te doden.de temperatuur daalt geleidelijk tot onder de 40°C, dat aangeeft dat de compostering is voltooid.

◦Vochtigheid: behoud van 50% tot 60%, spuit water wanneer het te droog is, draai en ventileer wanneer het te nat is.

◦Fermentatiecyclus: de conventionele strookfermentatie duurt ongeveer 30 tot 45 dagen, terwijl de tankfermentatie tot 15 tot 20 dagen kan worden verkort.

•Criteria voor de beoordeling van de looptijd: Het materiaal is donkerbruin van kleur, geurloos, met een zwakke muggige geur, los in textuur, gemakkelijk met de hand te breken, met een gehalte aan organische stoffen van ≥ 45% en een vochtgehalte van ≤ 30%.

(Links: compostdraaier met wiel; rechts: compostdraaier met kruiper)

4.Vermalen en scheren

•Vermalingsapparatuur: half natte materialenbreker, hamermolen, vermalen van de ontbondenGeitmestblokken tot een deeltjesgrootte van ≤ 5 mm voor latere granulatie.

•Screeningapparatuur: Vibratie-scherm (10 tot 20 mesh), scherm niet-gekwalificeerde grove deeltjes uit, breng ze terug naar de breekmachine om opnieuw te breken om een uniforme deeltjesgrootte van het materiaal te garanderen.

5.Granulatie (geïntegreerd)

•Granulatiemethode en apparatuur:

◦schijfgranulaator: eenvoudige structuur, kleine investering, geschikt voor kleine en middelgrote productie, bolvormige deeltjes, deeltjesgrootte 2~5 mm, korreltempo 70%~80%.

◦Extrusiegranulator: door middel van mechanische extrusiemolderen hebben de korrels een hoge hardheid, geschikt voor het maken van organische meststoffen met uniforme korrels,met een granulatie van meer dan 85% en een laag energieverbruik.

◦met een gewicht van niet meer dan 10 kg: geschikt voor grootschalige productie, hoge output (5 tot 10 ton/uur), goede deeltjessterkte, maar de investering in apparatuur is relatief groot.

•Granulatievoorwaarden: Het vochtgehalte van het materiaal wordt gecontroleerd op 20% tot 25%, de temperatuur is 30 tot 40°C en een kleine hoeveelheid bindmiddel (zoals bentoniet,het toevoegingsgehalte ≤ 5%) kan vóór de granulatie worden toegevoegd om de granulatie te verbeteren.

(Links: extrusiegranulator met dubbele rol; rechts: extrusiegranulator met platte matrix)

6.Drogen en koelen

•Drogingsapparatuur: roterende droogmachine, waarbij gebruik wordt gemaakt van hete lucht (temperatuur 80 tot 120°C) om het vochtgehalte van de deeltjes tot minder dan 10% te verlagen. De droogtijd is ongeveer 30 tot 60 minuten,en de uitgang is afhankelijk van de apparatuurspecificaties (zoals Φ1.2×12 m droogmachine, het vermogen is ongeveer 1~2 ton/uur).

•Koelapparatuur: tegenstroomkoeler of luchtgekoelde koeler om de pellettemperatuur tot ≤ omgevingstemperatuur + 5°C te verlagen om vocht en agglomeratie tijdens de opslag te voorkomen.

7.Screening en verpakking

•Screening: De deeltjes worden opnieuw door het trillingsscherm gescreend om gekwalificeerde deeltjes (2-5 mm) te verkrijgen.

•Verpakking: Automatische weeg- en verpakkingsmachine, verpakking in zakken van 25 kg, 50 kg of ton, afhankelijk van de behoeften, etikettering en opslag.

3. Lijst van de belangrijkste apparatuur en hun functies

|

Typ van apparaat

|

Specifieke apparatuur

|

Functionele beschrijving

|

Toepasselijke schaal

|

|

Voorbehandelingsapparatuur

|

Dehydrator, Turner.

|

Verminder het vochtgehalte vanGeit mest en draai het materiaal om de luchtvochtigheid en ventilatie aan te passen

|

Middelgrote en grote productielijnen

|

|

Gemengde apparatuur

|

met een vermogen van niet meer dan 10 kW

|

Gelijkmatig mengenGeit mest, conditioners, bacteriële middelen en andere grondstoffen

|

Productielijnen van verschillende grootte

|

|

Fermentatieapparatuur

|

met een gewicht van niet meer dan 50 kg

|

Het draaien van materialen bevordert aerobe gisting en controleert temperatuur en zuurstofgehalte

|

Het stapeltype is geschikt voor kleine en middelgrote bedrijven en het trogtype is geschikt voor grote bedrijven.

|

|

Machines voor het verpletteren en screenen

|

Verbreker voor half nat materiaal, trillend scherm

|

Vermorzelen van de ontbonden materialen en verwijderen van onzuiverheden en grove deeltjes

|

Productielijnen van verschillende grootte

|

|

Granulatieapparatuur

|

met een vermogen van niet meer dan 10 kW

|

Vervaardiging van gemalen materialen tot korrels van organische meststoffen om de verkoopbaarheid en het toepassen te verbeteren

|

Disc/extrusie voor kleine en middelgrote toestellen, trommel voor grote toestellen

|

|

Droog- en koelapparatuur

|

roterende droogmachines, koelmachines

|

Verminder het vochtgehalte van de deeltjes, voorkom vocht tijdens de opslag en vergemakkelijk transport en opslag

|

Productielijnen van verschillende grootte

|

|

Verpakkingsmiddelen

|

Automatische weegmachine voor verpakkingen

|

Quantitatieve verpakkingen ter verbetering van de productie-efficiëntie en standaardisatie van de producten

|

Productielijnen van verschillende grootte

|

IV. Investeringen in productielijnen en aanbevelingen voor de schaal

1.Kleine productielijn (1 tot 2 ton/uur)

•Investeringen in apparatuur: ongeveer 150.000 tot 300.000 yuan (exclusief fabrieksgebouwen en grond).

•Configuratie van de apparatuur: eenvoudige draaimachine, horizontale mengmachine, half natte materialenbreker, schijfgranulator, kleine droger, handmatige verpakkingsapparatuur.

•Geschikte scenario's: Boerderijen of kleine organische meststoffenfabrieken met een jaarlijkse productiecapaciteit van 5000 tot 10.000 ton.

2.Middelgrote productielijn (5 tot 8 ton/uur)

•Investeringen in apparatuur: ongeveer 500.000 tot 1,0001000 yuan.

•Configuratie van de apparatuur: draaibank, dubbeleas-mixer, extrusiegranulator, draaistroogmachine, koeler, automatische screening en verpakkingslijn.

•Geschikte scenario's: Professionele bedrijven voor de productie van biologische meststoffen met een jaarlijkse productiecapaciteit van 30.000 tot 50.000 ton, die extern kunnen worden verkocht.

3.Grote productielijn (meer dan 10 ton/uur)

•Investeringen in apparatuur: meer dan 1 miljoen yuan (automatische productielijn kan worden aangepast).

•Configuratie van de apparatuur: volledig automatisch fermentatietank, intelligente batch- en mengapparatuur, roterende trommelgranulator, groot droog- en koelsysteem, intelligente verpakkingslijn.

•Geschikte scenario's: Grootschalige organische meststoffenbedrijven met een jaarlijkse productiecapaciteit van meer dan 50.000 ton, die kunnen worden aangesloten op landbouwcoöperaties en plantingsbasis.

5Productieplaats van Tianci Zware Industrie.

6- Levering.

7.VVV

V: Wat zijn de typische grondstoffen die in deze productielijn worden gebruikt?

A: De grondstoffen die worden gebruikt in de productielijn voor granulaten van organische meststoffen zijn compostmest, landbouw afval, stedelijk afval en andere organische materialen.

V: Wat is het capaciteitsbereik van deze productielijn?

A: De capaciteit van de productielijn voor granulaten van organische meststoffen varieert van 1 tot 300 ton per uur.

V: Wat is het maximaal toelaatbare vochtigheidsniveau voor grondstoffen in deze productielijn?

A: Het maximaal toelaatbare vochtigheidsniveau voor grondstoffen in de productielijn voor granulaten van biologische meststoffen is ≤ 30%.

V: Is deze productielijn geautomatiseerd?

A: Ja, de productielijn voor organische meststoffen is volledig automatisch, waardoor handmatige interventie tot een minimum wordt beperkt en de efficiëntie wordt verhoogd.

V: Wat zijn de belangrijkste stappen in het productieproces?

A: Het productieproces van de productielijn voor organische meststofgranulaten omvat het verpletteren, mengen, granuleren, screenen en verpakken.

V: Wat is de vorm van de granulaten die door deze productielijn worden geproduceerd?

A: De granulaten die worden geproduceerd door de productielijn voor biologische meststoffen hebben een bolvormige vorm.

Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!  Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!